液压凿岩机是一种岩石孔钻凿设备,具有冲击、回转、推进、冲洗等多种功能,用于炮孔或锚杆孔的成孔施工。液压凿岩机结构很复杂,因此其零部件损坏原因也很复杂。本文对液压凿岩机主要零部件损坏的原因进行分析。

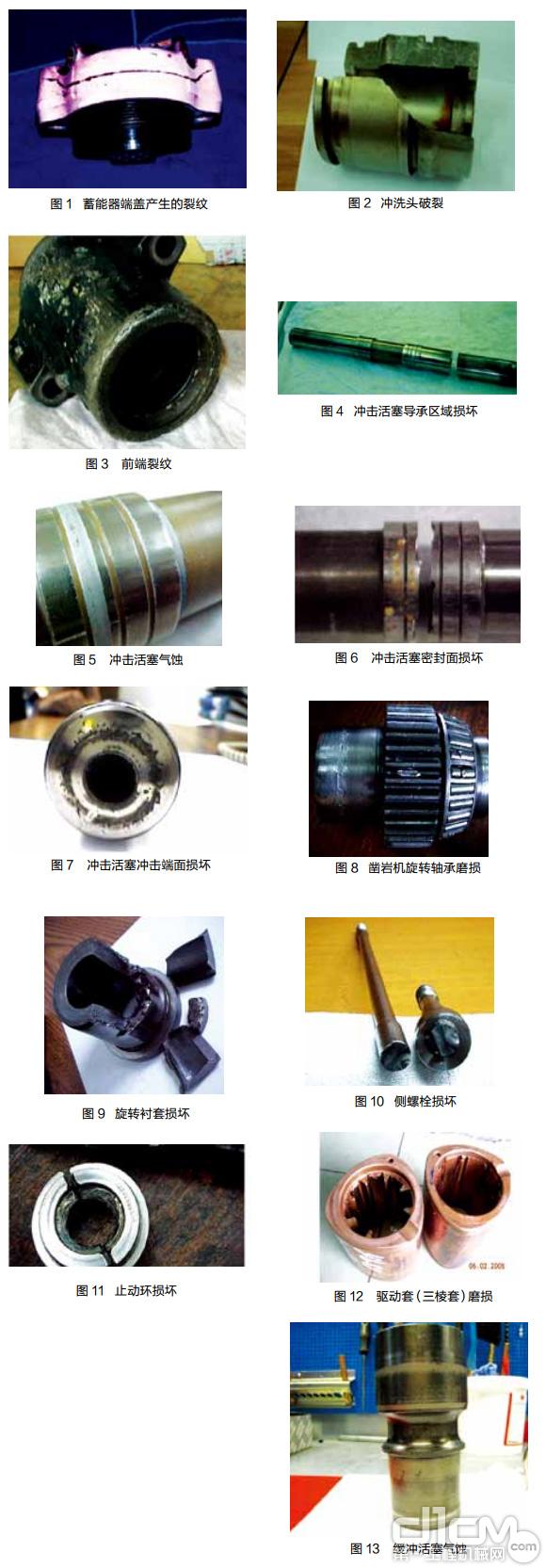

一是检查蓄能器压力的方法不当。对蓄能器压力的检查不能过于频繁,是因为检查时易引起蓄能器气囊中氮气泄漏。蓄能器在充气压力低的情况下运行,将导致液压油产生的冲击力过大。该冲击力作用在蓄能器端盖上,可导致蓄能器端盖产生裂纹。

二是未更换充氮压力阀。蓄能器大修时,应更换充氮压力阀。这是因为旧的充氮压力阀经过长期频繁开、闭,其密封面会产生磨损。充氮压力阀密封面磨损后,可造成蓄能器气囊中氮气泄漏,进而导致蓄能器端盖产生裂纹。

三是蓄能器端盖拧紧力过大。未按规定力矩拧紧蓄能器端盖,可造成其内部产生附加应力,导致其产生早期裂纹。

冲洗头是由高强度耐腐蚀钢材制作而成,其作用是使水封保持在正确位置并支承止动环。冲洗头破裂部位如图 2所示,其破裂原因有以下 3 个方面:

一是操纵失误。经过对多起冲洗头破裂案例做多元化的分析后得出结论,导致冲洗头破裂的根本原因是液压凿岩机在无推进力的情况下操纵冲击动作,特别是高冲击或反向推进(反打)时,易引起冲洗头破裂。

二是冲洗头被腐蚀。由于制作冲洗头的材料不能兼具高强度和良好的耐腐的能力,如果所使用的冲洗水具有酸碱腐蚀性,冲洗头就会被腐蚀。这种腐蚀作用可使冲洗头产生裂纹。

三是前端被腐蚀。凿岩机前端内部安装了冲洗头,如果前端被腐蚀,冲洗头会向前位移。冲洗头向前位移后,凿岩产生的反冲力经止动环传递到连接板处,造成应力集中在前端连接板处的孔

液压凿岩机前端内部装有前导套和冲洗头,承受着由钎尾传递过来的所有载荷。前端裂纹部位如图 3 所示,其破裂原因有以下 3 个方面:

一是操作失误。凿岩机在低推进、无推进或者反向推进(反打)的情况下,操纵其长时间进行冲击作业。此时冲击活塞冲击力,通过止动环和冲洗头传递到前端,可造成前端产生裂纹。

二是前端内部腐蚀。前端内部若产生腐蚀,液压凿岩机作业时在其腐蚀部位会产生应力集中,导致前端产生裂纹。该裂纹会跟着时间延伸,直到完全断裂。

三是冲洗水腐蚀。如果液压凿岩机使用的是有腐蚀性的冲洗水,会造成前端产生腐蚀,其腐蚀部位会形成应力集中,导致前端产生裂纹。

冲击活塞最常见的问题是导承区域损坏,造成活塞与导向套卡死。冲击活塞导承区域损坏如图 4 所示,其损坏原因有以下 3 个方面:

一是存在污染物。冲击活塞导承区域存在污染物的损害包括:液压油受到污染后,造成冲击活塞与与导向套之间接触不好;密封室与后端盖或冲击活塞导向套之间有污染物,导致冲击活塞对中性不好。上述损害造成活塞局部表面温度急剧升高,导致冲击活塞表面产生微小热裂纹。这种裂纹不断向冲击活塞内部扩展,最后导致冲击活塞断裂。

二是螺栓拧紧力不均衡。凿岩机两侧的螺栓坏损或者拧紧力不均衡,后端盖螺栓拧紧力不均衡 (在规定的保养期螺栓没有重新紧固),可造成凿岩机各部件连接同轴度降低,冲击活塞冲击

三是啮合面腐蚀。导向套与活塞啮合面腐蚀,造成活塞冲击作业时摩擦加剧,导致冲击活塞导承区域及导向套过早损坏。

液压凿岩机的冲击活塞承受脉冲力,冲击活塞前、后驱动区域的表面,以及活塞密封区域经常会产生气蚀。冲击活塞产生气蚀情况如图 5 所示,气蚀原因有以下 2 个方面:

一是推进压力过低。液压凿岩机长时间在低推进压力下运行,可导致冲击活塞气蚀。推进压力过低时,迫使缓冲活塞向前运动,冲击活塞的冲击位置靠前,使冲击活塞的行程变长,冲击频率降低。因换向阀的换向时间没改变,这样冲击活塞的换向与换向阀的换向时间不相匹配,造成瞬时高压,可导致冲击活塞气蚀。

二是液压凿岩机频繁反向推进(反打)、蓄能器气囊中的氮气压力过低或过高以及蓄能器坏损,都将加速冲击活塞的气蚀磨损。例如蓄能器氮气压力过低时,使缓冲活塞缓冲能力降低,冲击活塞脉冲得不到缓冲,使液压油压力剧增,可造成冲击活塞气蚀。

冲击活塞密封面破损毁坏情况如图 6 所示。冲击活塞密封面损坏通常原因是活塞密封区域与缸体之间咬死。由于这部分的钢制部件之间发生咬死可能会引起冲击活塞被卡住,所以在冲击活塞完全断裂之前就停止了冲击。冲击活塞咬死可能有以下 2 种原因:一是液压油中有杂质,或者杂质从凿岩机外部进入到冲击活塞密封面和缸体之间。二是侧螺栓拧紧力矩错误,导致对中性不好,或冲击活塞导向套磨损。

冲击活塞冲击端面破损毁坏情况如与图7 所示。冲击活塞冲击端面损坏通常由以下原因引起:

如果液压凿岩机置于盐性环境里一段时间,即使没有运行 , 金属也会受到盐性侵蚀,疲劳强度将会比一般的情况降低三分之二,活塞正常冲击几个小时后就会损坏。冲击活塞不能承受盐水侵蚀,延长活塞寿命的唯一方法就是不使盐水进入凿岩机。

如果在凿岩机运行时有腐蚀性液体进入活塞表面和钎尾处,活塞冲击端面将会形成腐蚀凹槽。凹槽会引发疲劳裂纹最后导致活塞断裂。如果活塞损坏不是很严重,可以对活塞进行研磨。

旋转轴承预紧力应适当,如果预紧力太小,轴承滚珠将会偏离滚道并造成轴承损坏。带有简单缓冲活塞的凿岩机(如 COP 1032/1238/1440 型凿岩机)对旋转轴承预紧力过小尤为敏感。这些凿岩机的缓冲活塞击打在旋转衬套上,带来的振动引起轴承滚珠偏离其滚道,并导致轴承罩畸形,最后导致旋转轴承破裂。

预紧力过大,使得作用在轴承上摩擦力过大,会导致轴承过早磨损。组装旋转轴承时,一定要进行轴承预紧力测试。

旋转衬套将冲击的反作用力从钎尾传递到缓冲活塞上,其破损毁坏情况如图 9所示。导致旋转衬套损坏通常有 2 个原因:

充分的润滑是旋转衬套保持良好性能必要条件。高推进力和大孔径凿孔要加强润滑。旋转衬套端面周围变色是润滑不足造成的,润滑严重不足时,可导致旋转衬套破裂,还会对凿岩机其他零部件造成损坏。

旋转衬套是易损件,一般在冲击条件下工作 400h 后应更换,以防止由于旋转衬套疲劳损坏给其他零件带来损坏。

侧螺栓用于将凿岩机的各个部件组装在一起,其破损毁坏情况如图 10 所示。侧螺栓承受着凿岩过程中由于严重振动而产生的冲击力。为了尽最大可能避免疲劳失效,侧螺栓必须按工艺技术要求拧紧。造成侧螺栓损坏有 2 个原因:一是在规定的间隔期内没有检查螺栓紧固力矩。二是螺母和螺栓之间有杂质,或螺纹腐蚀而导致卡死。

在螺纹腐蚀情况下,即使按照拧紧力矩拧紧侧螺栓,也不会产生足够的紧固力。螺纹上的压痕、腐蚀点可导致裂纹,这种裂纹可能会引起侧螺栓疲劳失效。

侧螺栓严重锈蚀或者有裂纹应该更换。每次大修都应更换侧螺栓、螺母和垫片,以防止继发性损坏。不能将新旧螺栓混用。

凿岩机最常见的损坏原因是由剧烈的反打、低推进力或者无推进力引起。当活塞驱动钎尾到达其前面位置时,活塞会有一些剩余的冲击力,这些剩余的冲击力将作用在止动环上。 反打、低推进力或者无推进力会造成止动环加速磨损。止动环破损毁坏情况如图 11 所示。

更换钎尾时必须检查止动环,损坏或者磨损超过 1mm 时就应更换。止动环是易损件,为了尽最大可能避免因止动环疲劳损坏造成相关部件(如缓冲活塞、钎尾)损坏,一般每冲击 400h 就需更换新止动环。

驱动套(三棱套)最常见的故障现象就是过早磨损,其磨损情况如图 12所示。驱动套磨损通常由以下 4 个原因引发:一是没有润滑或者润滑不够。二是润滑油的型号不对。三是钻孔的孔径比凿岩机所设计的尺寸大。四是驱动套过热。

驱动套过热可导致钎尾花键区域破裂。此外,驱动套内部齿条损坏、前端导向套磨损严重,均会引起驱动套开裂,驱动套和旋转衬套间隙过大也会引起驱动套开裂。

缓冲活塞气蚀通常是由于蓄能器膜片破损或者充氮压力不正确。由此产生的流量波动会在缓冲活塞上产生气蚀。

金秋十月,青岛胶州湾轮渡码头旁胶州湾第二海底隧道施工现场,两台全新的三臂台车正在掌子面紧张地施工,这[详细]2022-11-02 10:58

近日,中国兵器工业集团江麓机电集团有限公司自主研制首台液压凿岩机目前已完成样机试制。经过初步试验采集数据,证明公司自主研发的液压凿岩机试验参数与国外液压凿岩机对标研究,可打破国外在液压凿岩机领域度我国多年来的技术封锁,将成为江麓公司2014年一颗耀眼的新星。液压凿岩机是目前大范围的应用于矿山、铁路、公路、水电、煤炭和建筑工程项目施工中的主要机械设备。目前国外从事液压凿岩机设备研制并生产的公司几十家,生产的液压凿岩机品种有上百个,且都自成系列。公司自主研发的该型号液压凿岩机属于湖南省战略性新兴起的产业中高端工程机械装备和核心部件研究内容之一,它的研发成功对国外液压凿岩机国内市场一个强大的冲击,对我国工程机械产业的发展具有重大意义。[详细]2014-01-14 09:13

军用技术为民所用,国内一流工程机械产品不断增添“新丁”。1月7日,湖南江麓重工科技有限公司在韶山介绍了其新投产的45吨履带式液压挖掘机、多功能液压凿岩机等产品。“可在同一钻机轨道上快捷实现凿岩机、潜孔机、旋切钻等多种功能,可实现一机变五机。”湖南江麓重工科技有限公司总经理郑庆祥在介绍该公司新产品CNZ90多功能液压凿岩机时表示,该公司采用某军用技术和军用强度的材料,不断推出精品,为国内一流机械产品增添“新丁”。 据了解,湖南江麓重工科技有限公司成立于2009年,系中国兵器工业集团有限公司全资子公司,为国有独资企业。公司具备拥有现代化的先进生产线,主营挖掘机和压实机械等工程机械产品的研发、生产、销售、服务。该公司“新型混合动力工程机械关键技术及系统”项目还被列入国家“863”计划项目并通过验收。[详细]2013-01-08 08:45

液压凿岩机最早起源于20世纪70年代初期, 1970 年法国的Montabert公司研制出世界上首台液压凿岩机H50,将其装配在液压钻车上用于矿山钻孔。由于液压凿岩机在技术性能及穿孔效率上的优越性,世界各国相关公司掀起了研制液压凿岩机及其相关设备的高潮。经过几十年的发展,液压凿岩机已形成各种机型系列上百种规格,大范围的应用于矿山、水电、隧道交通等诸多领域。随着液压凿岩钻车的发展及凿岩机器人的出现,为液压凿岩机提供了更加广阔的使用空间,尤其在一些大型水电、矿山等大断面的岩石掘进开挖工程中,为了更好的提高作业效率,保证工程进度,液压凿岩机及凿岩钻车有着无法替代的作用。 国外研制液压凿岩机始于20世纪70年代,先后有美国Ingersoll2Rand公司、Gardner2Denver公司、瑞典Atlas Copco 公司、L inden2Alimak 公司、芬兰Tamrock公司、法国Eimco2Secoma公司、德国Krupp公司和日本古河(FU RU KAWA)公司等投入力量研制液压凿岩机及相关配套钻车。其中瑞典AtlasCopco公司和芬兰Tamrock公司生产的液压凿岩机及配套钻车最具代表性,占有60%以上的市场占有率。截止目前,无论是井下或露天掘进或采矿,都有相应的液压凿岩机供选用。20世纪80年代中后期,随着地下矿山采矿方法的改进,大量进口的无轨开采设备开始步入我国,包括各种各样不同型号的液压凿岩机及其配套钻车。1980年由长沙矿冶研究院、株洲东方工具厂等单位研制成功我国第一台用来生产的液压凿岩机YYG80,装配于CGJ2Y型全液压钻车上在湘东钨矿进行了工业试验并通过了部级技术鉴定。由此拉开了国内研制液压凿岩机的序幕。相继有北京科技大学、中南工业大学、长沙矿冶研究院、马鞍山矿山研究院、中国矿业大学、煤炭科学院建井研究所、沈阳风动工具厂、天水风动工具厂、衢州凿岩机厂和宣化风动工具厂等10多个单位开发研制液压凿岩机和配套钻车, 到了90年代末期, 我国先后有YYG80、TYYG20、YYGJ145 (仿Cop1038H) 、YYT30、YYG30、GGT70、YYG80A、YYG90、YYG250A、CYY20(仿法国RPH200) 、YYG90A 和DZYG38B (仿Cop1238ME)等12种机型通过了国家鉴定。与法国水星系列液压钻车配套的HYD200和HYD300液压凿岩机由莲花山有色冶金机械厂引进法国Eimco2Secoma公司技术生产,其国产化率已达95% ,主要部件冲击活塞寿命一般可以达到2万m以上,各项指标均已达到国外同类机型的水平,已形成批量生产,在焦家金矿、三山岛金矿及部分煤矿得到推广应用。天水风动工具厂生产的CTJY12-3型全液压轮胎式掘井钻车配置3台YYGJ145型大功率液压凿岩机、3个AB741型液压钻臂、AT1541型液压推进器及一个AF321型液压工作平台,是目前我国最大的具有80年代世界领先水平的地下掘进钻车。从上述能够准确的看出,我国液压凿岩机的发展走的是一条自主研发与引进消化国外先进的技术相结合的道路,经过几十年的发展与探索已经初步形成了自己的产品规格与系列,达到了一定水平。但大多数厂家生产的液压凿岩机稳定性指标均在500m左右(不拆机检修) ,而世界领先水平的瑞典产品则规定为6000m。国内只有中国地质大学生产的DZYG38B型液压凿岩机样机的工业性试验才达到这一世界水平的指标。因此,国内液压凿岩机与国际领先水平尚存在很大差距,引进机型现在尚未完全国产化,其关键零部件仍依赖进口。由于我国基础工业水平与国外发达国家相比相对落后,受研发制造水平和加工工艺的限制,几十年来液压凿岩机虽然研制的型号很多,但形成稳定批量生产的产品却不多,目前我国一些矿山、交通隧道、水电等大型工程所用液压凿岩设备的首选仍然是瑞典Atlas Copco、芬兰Tamrock(现属Sandvik)等国外大型知名公司的产品,要想摆脱这种困境,国内相关的研发机构和生产单位一定要走出重成果轻产品的误区,优化整合各自的技术、人力及资金资源,生产出高质量的好产品,才能在激烈的市场之间的竞争中赢得一席之地。[详细]2011-01-12 15:14

HL500型凿岩机分为机头(包括冲洗盖,钎尾及连接套等)、机身(分配阀,冲击活塞,蓄能器等)和机尾([详细]2003-07-04 16:22

大马力、高性能、高配置:山河智能履带式滑移装载机下线重磅!解散加藤中国工厂和代理商!加藤彻底退出中国市场小松2024财年一季度财报数据出炉:中国市场销售额大增46.4%!